|

Edição 91 de Abril de 2005

|

|

Guerra contra as bactérias

|

|

| Ao investir em capacitação profissional, novos equipamentos e integração de setores internos, usinas demonstram como obter níveis de contaminação nunca vistos antes no processo de fermentação. | |

|

|

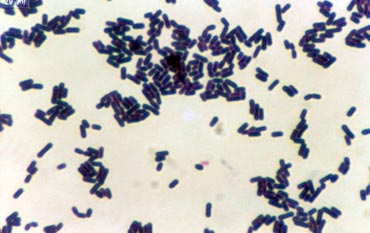

| A Destilaria Debrasa, Energética Brasilândia,

empresa do Grupo José Pessoa, terminou a última safra

com o menor índice médio de contaminação

bacteriana na fermentação entre todas as oito usinas

em operação que compõem o conglomerado: 106 bast./ml,

nível considerado mínimo para a prevenção

de perdas e obtenção de ganhos de rendimentos durante

o processo de fabricação de álcool. O registro de índices como este é um avanço enorme para um setor que, há apenas oito anos, verificava a contaminação média da fermentação entre 107 e 108 bast./ml. Este nível representava 89% a 90% de rendimento – hoje usinas com desempenho semelhante ao da Debrasa já atingem de 90% a 91%. “Isso já proporciona um retorno financeiro muito significativo”, calcula o coordenador de processo e microbiologia da Fermentec, Alexandre Godoy. A conquista, porém, não foi um processo natural. Demandou a execução de um planejamento que primou por melhorias em diversos setores da usina, desde as características microbiológicas da cana até a maior capacitação de técnicos e colaboradores, passando também por aquisição de novos equipamentos na indústria, rastreamento dos pontos de contaminação, controle adequado de temperatura e uso racional de antibióticos eficientes. A inclusão destes procedimentos permitiu progressos ainda mais consideráveis para algumas usinas, que registraram níveis médios de contaminação antes só vistos na fase de multiplicação de levedos, que ocorre nos primeiros dias de fermentação. Na MB, de Morro Agudo (SP), foi observado índice de 105 bast./ml durante a temporada 2004/05. “Este número foi resultado de um trabalho seríssimo, melhoria contínua em todo processo”, revela o supervisor de destilaria da MB, Marcelo Siebert. Embora dignos de loas, casos como o da MB ainda são praticamente únicos no setor sucroalcooleiro. Além da unidade, apenas a usina Ipiranga-Descalvado conseguiu feito semelhante. “No Brasil, a carga microbiana tem encontrado condições extremamente favoráveis na fermentação, onde justamente causam os principais problemas”, declara Godoy. O ambiente propício para a ação das bactérias deriva da grande dificuldade encontrada pelas usinas para operar com um mosto esterilizado, o que ocorre em parte devido às próprias características da cana. “Quando a matéria-prima é ruim, porque deteriorou no campo, a composição do caldo é alterada e conterá muito mais ácido lático e dextrana”, explica o gestor de P&D do CTC, Jaime Finguerut. |

|

|

|

| A contaminação bacteriana também

se prolifera devido a condições operacionais da própria

usina: sistema de moagem, tratamento térmico muitas vezes ineficiente,

pontos mortos no processo, contaminação pelos trocadores

de calor, tubulações e caixa de caldo, água utilizada

na diluição do levedo, assepsia das dornas e paradas

na indústria. “Há necessidade de investimentos

em equipamentos, mas hoje ainda não existe uma conscientização

plena. Ainda se busca principalmente quantidade de produção,

mais unidade por produtividade”, testemunha a coordenadora corporativa

de CQPI (Controle de Qualidade e Processos Industriais) do Grupo José

Pessoa, Ana Maria do Lago. A própria preocupação com a melhoria da eficiência do processo de fermentação é recente. Antes do Proálcool (Programa Nacional do Álcool), lançado na década de 70, informa o presidente da Fermentec, Henrique Amorim, este era um assunto secundário nas usinas. “O álcool era pouco rentável economicamente, não se justificava, até então, efetuar investimentos em pesquisa e tecnologia na área”, lembra. Se hoje há tecnologias, falta conscientização ou sobra negligência em muitas usinas – e os prejuízos podem ser exorbitantes. As bactérias podem dobrar a contaminação em apenas 28 minutos. Além de cercear a produção de álcool, a infecção descontrolada ainda exige aplicação exagerada de antibióticos, que custam, por quilo, US$ 200 – até 10 quilos podem ser usados por dia para controle do problema. A Fermentec calcula que uma usina com capacidade de produção de 500 mil/ m3/dia economiza aproximadamente R$ 1 milhão por safra – a estimativa considera o preço do litro de álcool a R$ 1. “Mas só vai conseguir atingir estes números quem investir e monitorar adequadamente o processo de fermentação, o que exige muito esforço”, frisa Godoy. Integração industrial-agrícola Baixos níveis de contaminação demandam são, porém, metas de difícil alcance, exigem que todos os setores – indústria, agrícola e laboratório -sejam eficientes e atuem em conjunto. A usina também precisa disponibilizar recursos para investimentos em equipamentos necessários, principalmente aparelhos para capacidade de resfriamento e limpeza de dornas. “A assepsia é fundamental e alguns sistemas de limpeza são caros, chegam a ser até automatizados”, destaca Ana Maria. Na MB, Siebert, aponta três fatores como determinantes para o sucesso do procedimento: equipe eficiente; a manutenção da temperatura da fermentação a níveis inferiores a 33,3ºC; e o monitoramento constante da operação. O rastreamento é realizado em todas as fases do processo, a partir da matéria-prima, passando por setor de extração, tratamento térmico, decantação, resfriamento e distribuição de mosto e finalmente na fermentação. Com os dados fornecidos pelo controle microbiológico, a usina consegue planejar ações preventivas. “Começamos o tratamento no início do processo, não deixamos a contaminação subir. Acreditamos que, quando combatemos o exército inteiro de bactérias, há mais chance de haver sobreviventes. Não deixamos este exército se formar”, conta Siebert. Mas os resultados desta ação dependem também que a indústria se prepare para processar adequadamente a matéria-prima deacordo com as suas características de qualidade. “Ou seja, que a usina realize mudanças no processo para amenizar as variações da qualidade da cana e assim reduzir o impacto na indústria e manter elevado o rendimento”, completa Amorim. Mas o ideal, alerta Ana Maria, é o abastecimento da indústria com matéria-prima de qualidade. “É preciso que a cana chegue nova, isenta de matéria orgânica, com baixa infestação de broca. Também é imprescindível a redução do tempo de queima, que não pode ultrapassar 36 horas”. Capacitação profissional A adaptação da equipe às evoluções recentes vistas na parte agrícola também interfere na produção da cana limpa. Crescimento da colheita mecânica, surgimento de novas metodologias em tratos culturais, incidência de pragas exigem profissionais capacitados. “Se não houver interação perfeita entre a área agrícola e a industrial, o processo será comprometido”, destaca Ana Maria. Para conseguir este resultado, Amorim acredita que o caminho é investir em treinamentos. “Entendemos que, se conseguirmos melhorar o nível do pessoal que trabalha nas usinas, mais rápido eles vão adotar novas tecnologias e compreenderem melhor o processo”. O empreendimento, entretanto, não é uma tarefa fácil. Na Destilaria Debrasa, além dos programas de treinamento e capacitação, os colaboradores são estimulados com recursos extras de bonificação e Programa de Participação nos Resultados. “Precisamos de comprometimento”, diz a coordenadora corporativa. Procedimentos semelhantes imperam na MB, que investiu em um sistema de logística rápida para entregar a cana na indústria em tempo hábil. “Temos uma parceria muito consistente entre as áreas agrícola e industrial”, confirma Siebert. A usina comemora os resultados: manutenção de elevada viabilidade celular, baixa acidez produzida na fermentação, baixa produção de glicerol, alto teor alcoólico do vinho, baixo consumo de antibióticos e ácido sulfúrico. “Tudo isso junto é responsável por rendimentos fermentativos ao redor de 92,5%”,conclui. |

|

|

LEIA MATÉRIA COMPLETA NA EDIÇÃO IMPRESSA |

| NA EDIÇÃO IMPRESSA |

|

|

|

|